5S là gì? Quy trình thực hiện trong hoạt động sản xuất thiết bị điện tử

5S là phương pháp quản lý doanh nghiệp xuất phát từ Nhật Bản được áp dụng rộng rãi trên toàn thế giới và mang lại nhiều lợi ích to lớn. Trong bài viết này, Alphavina sẽ giới thiệu chi tiết về quy trình thực hiện 5S trong hoạt động sản xuất thiết bị điện tử.

Phương pháp 5S là gì?

5S là phương pháp quản lý, sắp xếp môi trường làm việc nhằm mục tiêu cải thiện chức năng tổng thể của doanh nghiệp. Phương pháp này được phát minh bởi người Nhật và đã lan tỏa rộng rãi, được cả thế giới áp dụng trong nhiều lĩnh vực, ngành nghề. Trọng tâm chính của phương pháp 5S là cải tiến môi trường làm việc bằng cách tổ chức, sắp xếp logic các công cụ và vật liệu, thường xuyên làm sạch không gian làm việc. Thực hiện đúng 5S sẽ làm cho quy trình doanh nghiệp trở nên an toàn và hiệu quả hơn.

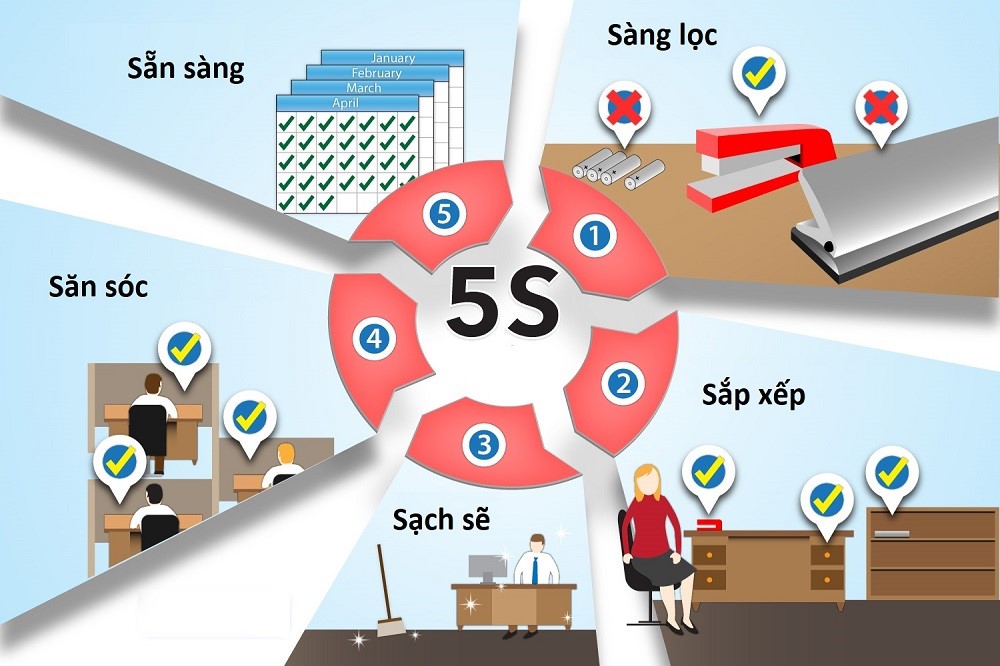

Ý nghĩa của 5S được gói gọn trong 5 từ:

- Seiri (整理 Sàng lọc): Xem xét, phân loại và loại bỏ các vật dụng không cần thiết trong khu vực làm việc

- Seiton (整頓 Sắp xếp): Tổ chức và sắp xếp theo trật tự, tiện lợi khi sử dụng.

- Seiso (清掃 Sạch sẽ): Vệ sinh bụi bẩn, rác thải, dọn dẹp nơi làm việc nhằm tạo ra môi trường làm việc sạch sẽ, thoải mái. Vệ sinh máy móc, thiết bị để chúng vận hành tốt.

- Seiketsu (清潔 Săn sóc): Duy trì liên tục thực hiện Sàng lọc, Sắp xếp, Sạch sẽ thành quy trình làm việc tiêu chuẩn.

- Shitsuke (躾 Sẵn sàng): Giao trách nhiệm, theo dõi tiến độ và tiếp tục chu trình một cách nề nếp, tự giác.

Quy trình 5S lần đầu tiên được ứng dụng trong hệ thống sản xuất Toyota vào khoảng đầu và giữa thế kỷ 20. Hệ thống này còn có tên gọi Sản xuất tinh gọn (Lean manufacturing), được thực hiện bằng cách xác định và loại bỏ những phần không cần thiết trong sản xuất, từ đó gia tăng giá trị của sản phẩm, dịch vụ chu khách hàng. Không gian bừa bộn, lộn xộn là nguyên nhân dẫn đến sai sót, sản xuất chậm lại, làm gián đoạn công việc và tác động tiêu cực đến doanh nghiệp. Vì vậy phương pháp 5S được xem là nền tảng của hệ thống, doanh nghiệp.

Quy trình thực hiện 5S trong sản xuất thiết bị điện tử viễn thông

Đặc thù của ngành sản xuất thiết bị điện tử viễn thông gồm rất nhiều quy trình, khâu chế tạo, lắp ráp, nhiều trang thiết bị, linh kiện. Vì vậy quy trình 5S là yêu cầu không thể tách rời để có thể đảm bảo năng suất, an toàn. Quy trình 5 bước được thực hiện như sau:

Bước 1: Sàng lọc

Bước đầu tiên này bao gồm việc xem xét tất cả các công cụ, đồ đạc, vật liệu, thiết bị trong khu vực làm việc nhằm xác định những gì cần thiết cho công việc và những gì không cần dùng đến, có thể loại bỏ. Việc loại bỏ các vật dụng không cần thiết, không thường xuyên sử dụng sẽ giúp không gian làm việc tốt hơn. Người đánh giá sự cần thiết của các vật dụng là những nhân viên trực tiếp làm việc.

Sau khi xác định những vật dụng không cần thiết, có thể có các giải pháp như lưu kho, chuyển sang bộ phận khác cần sử dụng chúng hoặc tái chế/ vứt bỏ/ bán những vật dụng đó. Trong trường hợp không chắc chắn vật dụng đó có thể cần đến trong tương lai gần hay không thì có thể sử dụng phương pháp gắn thẻ đỏ ghi lại vị trí, mô tả chức năng, tên người sử dụng, ngày dán thẻ và đặt vào một khu vực chung. Sau khoảng thời gian nhất định (1-2 tháng) mà vẫn không sử dụng đến, bạn có thể loại bỏ vật dụng đó khỏi không gian làm việc.

Bước 2: Sắp xếp

Sau khi sàng lọc những vật dụng không cần thiết cần phân loại, sắp xếp những vật dụng còn lại sao cho hợp lý. Bạn cần xem xét đến chức năng, tần suất sử dụng, không gian bố trí sao cho gọn gàng và thuận tiện sử dụng. Nếu chỉ sàng lọc mà không sắp xếp thì không thể giải quyết tình trạng hỗn độn tại nơi làm việc, sản xuất.

Hơn nữa bố trí không hợp lý sẽ ảnh hưởng đến hoạt động sản xuất thiết bị điện tử, giảm năng suất của nhân viên vào khâu đi lại, tìm kiếm, tạo tâm lý không tốt ảnh hưởng đến chất lượng công việc. Việc bố trí, sắp xếp ngoài việc dựa trên nguyên tắc chung còn cần linh hoạt, sáng tạo dựa trên thực tế công việc để tạo ra nhịp độ sản xuất nhanh hơn.

Bước 3: Sạch sẽ

Dọn dẹp là một trong những khâu dễ bị bỏ qua, nhất là ở các thời điểm công việc bận rộn. Nhưng trong lĩnh vực sản xuất thiết bị điện tử thì đây lại là khâu tối quan trọng. Nội dung của bước này là dọn dẹp khu vực làm việc bao gồm lau dọn, quét bụi, dọn bớt vật dụng, bảo trì máy móc và thiết bị. Việc bảo trì thường xuyên, đúng hạn sẽ phát hiện các rủi ro và ngăn ngừa sự cố. Bước này không chỉ thuộc trách nhiệm của nhân viên vệ sinh mà mỗi cá nhân người lao động đều phải có trách nhiệm với khu vực làm việc của mình.

Bước 4: Săn sóc

Để đảm bảo hiệu quả thì săn sóc là bước tiếp theo của quy trình, tránh tình trạng mọi người chỉ hào hứng lúc đầu, sau đó không tiếp tục thực hiện. Hoạt động của các bước trước đó cần được duy trì thành thói quen bằng cách thường xuyên giao nhiệm vụ, hướng dẫn và lên thời gian biểu cụ thể.

Bước 5: Sẵn sàng

Đây là bước duy trì quy trình và tiến hành cập nhật khi cần thiết nhằm biến 5S thành một chương trình dài hạn, một phần của văn hóa doanh nghiệp. Tất cả nhân viên kể cả cấp quản lý đều phải tham gia quy trình 5S trong khu vực làm việc của mình.

Mỗi bộ phận, phòng ban sẽ có đặc thù khác nhau. Vì vậy quy trình 5S cũng phải linh hoạt và liên tục đánh giá, cập nhật để mang lại hiệu quả cao nhất. Quy trình 5S không phải chỉ áp dụng một lần, một thời gian, giai đoạn mà phải thành một chu kỳ liên tục. Giai đoạn đầu áp dụng quy trình 5S có thể sẽ tốn rất nhiều thời gian, công sức. Nhưng về lâu dài, 5S sẽ giúp cho quá trình làm việc trơn tru, nhanh chóng hơn, nâng cao hiệu suất và giảm thiểu rủi ro.

Để đảm bảo thành công của quy trình 5S trong hoạt động sản xuất thiết bị điện tử cần đáp ứng các yếu tố quan trọng bao gồm:

- Lãnh đạo đồng tình, sát sao, hỗ trợ: lãnh đạo cũng phải tham gia vào quá trình để làm gương cho nhân viên và đánh giá được hiệu quả quy trình.

- Đào tạo tốt cho nhân viên các bộ phận, phòng ban: mỗi cá nhân cần phải nắm rõ quy trình và cách thức thực hiện để tham gia vào quy trình một cách hiệu quả.

- Tự nguyện, tự giác: Cần khuyến khích mọi người thực hiện dựa trên nhận thức về hiệu quả của quy trình 5S, tạo nên sự hào hứng để hình thành một thói quen tự giác, kích thích sáng tạo, đổi mới.

- Đánh giá, cải tiến thường xuyên: Khi đặt ra quy trình 5S cần xác định rõ mục tiêu và thường xuyên kiểm tra, đánh giá định kỳ để đo lường hiệu suất thực hiện. Cần xem xét quy trình, bộ phận nào chưa thực sự hiệu quả để đưa ra giải pháp và cải tiến.

Lợi ích khi áp dụng 5S trong hoạt động sản xuất thiết bị điện tử viễn thông

Phương pháp 5S có thể áp dụng được trong mọi ngành nghề, lĩnh vực, mọi loại hình doanh nghiệp, tổ chức ở bất cứ quy mô nào. Đặc biệt trong hoạt động sản xuất thiết bị điện tử viễn thông thì quy trình 5S này càng vô cùng hữu hiệu và cần thiết. Những lợi ích mà 5S mang lại đó là:

- Tạo môi trường làm việc chuyên nghiệp, an toàn, thoải mái: Không gian làm việc ngăn nắp, sạch sẽ sẽ tạo được ấn tượng tốt hơn trong mắt khách hàng, đối tác. Bản thân mỗi nhân viên làm việc trong môi trường đó cũng sẽ thấy thoải mái, hiệu quả hơn so với khi làm việc trong một không gian bề bộn, bụi bẩn, lộn xộn.

- Tiết kiệm không gian: thường xuyên dọn dẹp, sắp xếp những thứ không sử dụng đến sẽ giúp tận dụng tối đa không gian làm việc.

- Tiết kiệm thời gian, nâng cao hiệu suất làm việc: Các vật dụng, thiết bị được sắp xếp khoa học, thuận tiện sẽ tiết kiệm thời gian tìm kiếm, di chuyển, thay vào đó có thể tập trung làm việc hiệu quả. Mọi thứ sắp xếp khoa học giúp công việc trơn tru, giảm thiểu tối đa nhầm lẫn, sai sót trong hoạt động sản xuất thiết bị điện tử.

- Giảm lãng phí cho doanh nghiệp: Những vật dụng đã hết giá trị, không sử dụng đến vẫn chiếm không gian và diện tích lưu kho. Nhiều vật dụng sắp xếp lộn xộn không quản lý được số lượng và hiệu quả sử dụng. Phương pháp 5S có thể quản lý tốt những vấn đề trên, tiết kiệm những phát sinh lãng phí không đáng có.

- Nâng cao ý thức, tinh thần trách nhiệm của nhân viên: Mỗi nhân viên đều là mắt xích quan trọng tạo nên thành công của quy trình 5S. Khi thực hiện 5S, người lao động sẽ nhận thấy rõ hơn vai trò, sự đóng góp của mình, nâng cao tinh thần đoàn kết, gắn bó, trách nhiệm đối với cấp trên, tập thể. Đồng thời 5S cũng thúc đẩy nhân viên tự giác, sáng tạo để cải tiến hiệu quả làm việc.

Trên đây Alphavina đã chia sẻ những thông tin chi tiết về quy trình 5S và lợi ích mà nó mang lại, đặc biệt là trong hoạt động sản xuất thiết bị điện tử viễn thông. Mong rằng bạn có thể áp dụng hiệu quả, tốt nhất quy trình này cho doanh nghiệp của mình.

Thông tin liên hệ:

CÔNG TY CỔ PHẦN THIẾT BỊ ALPHA VIỆT NAM

Địa chỉ: Số 01-LK31, TDP Quang Minh, Phường Dương Nội, Quận Hà Đông, Thành phố Hà Nội

Văn phòng giao dịch: Số 9, Tổ Dân Phố Chợ, Phường Đại Mỗ, Quận Nam Từ Liêm, Thành phố Hà Nội

Số điện thoại: 0929640863

Tel:(+84)2438399555

Email: info@alphavina.com